Технологии

Технический проект мусоросжигательного завода (МСЗ) в городе Пятигорске с использованием полученного тепла разработан на основании Постановления Совета Министров СССР от 03.02.1975 г. № 93, технико-экономического обоснования на проектирование и строительство мусоросжигательного завода для городов-курортов Кавмингруппы, выполненного Институтом «Гипрокоммунэнерго» (г. Москва) в 1974 году и рассмотренного Ставропольским краевым управлением коммунального хозяйства с рекомендацией принять для разработки проектно-сметной документации вариант, предусматривающий строительство завода в городе Пятигорске для всех городов-курортов Кавмингуппы, а также Приказа Минжилкомхоза РСФСР № 102 от 12 марта 1975 года.

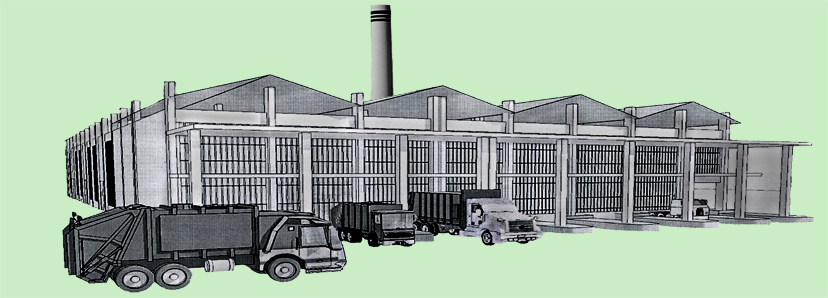

Год начала строительства-1982, год завершения-1987. Решением Крайисполкома от 02.04.1987 г. № 170 мусоросжигательный завод в г. Пятигорске принят в эксплуатацию. Годовая производительность предприятия – 157000 тонн отходов в год.

Основной задачей АО «ПТЭК» является обезвреживание (сжигание) заданного количества отходов в мусоросжигательных котлоагрегатах фирмы «ЧКД-Дукла» (Чехия). На предприятии реализован полный технологический цикл обезвреживания (сжигания) отходов коммунальных твердых и отходов потребления на производстве, подобных коммунальным, а также отходов производства и потребления, образующихся в собственном производстве.

По долгосрочному договору поставка твердых коммунальных отходов на обезвреживание и утилизацию осуществляется Региональным оператором по обращению с ТКО – ООО «Жилищно-коммунальное хозяйство».

Ввиду того, что твердые коммунальные отходы являются своеобразным топливом с теплотой сгорания, колеблющейся для данного района в пределах 800-2500 ккал/кг, тепло дымовых газов, получающихся при его сжигании, утилизируется, используется для получения пара, который расходуется на собственные нужды завода, а также передается сторонним потребителям (12 организаций), являясь таким образом одной из статей дохода АО "ПТЭК".

Металл, уловленный из шлака, сдается предприятиям «Вторчермет» для повторного использования. В среднем, выход металла составляет 0,5-1 % от количества обезвреженных бытовых отходов.

В состав предприятия входят следующие отделы:

- отдел главного технолога – эксплуатация основного и вспомогательного оборудования;

- отдел главного механика – силами отдела производится обслуживание, текущий и капитальный ремонты основного и вспомогательного оборудования предприятия. Для этих целей в отделе организованы участок металлообработки, сварочный участок;

- отдел энергоснабжения - силами энергослужбы производится энергообеспечение основного и вспомогательного производства предприятия, а также обслуживание, текущий и капитальный ремонты энергетического оборудования, замена перегоревших люминесцентных ламп;

- автотранспортный цех- предназначен для обеспечения служб предприятия транспортными перевозками в целях материально-технического снабжения, перевозок материалов и оборудования, вывоз к местам размещения, использования и обезвреживания образующихся отходов;

- администрация - помимо общего руководства в состав администрации предприятия входят финансово-экономический отдел, технический отдел, кадры и делопроизводство, охрана труда. Все отделы находятся в административном корпусе предприятия.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Привозимые на обезвреживание коммунальные отходы, проходят процедуру взвешивания и учета на автомобильных весах, грузоподъемностью 30 тонн, осматриваются на предмет негабарита и отсутствия признаков горения. Мусоровозы с негабаритными предметами, или признаками горения – не принимаются. Отходы без предварительной сортировки выгружаются в приемный бункер накопитель ТКО объемом 5750 мЗ. В бункере накопителе работают два грейферных крана, грузоподъемностью 10 тонн. Этими кранами производится складирование (размещение) ТКО по бункеру, а также частичное предварительное перемешивание отходов и подается в загрузочную воронку котельного агрегата, в котором и происходит сжигание ТКО.

Мусоросжигательный котельный агрегат, эксплуатируемый АО «ПТЭК», это паровой однобарабанный котлоагрегат, производства ЧКД «ДУКЛА» (Чехия), паропроизводительностью 45 т/час и 15 т/час по отходам с валковой колосниковой решеткой системы «Дюссельдорф», предназначенный для сжигания коммунальных отходов, оборудован мокрым шлакоудалением.

Механизм подачи твердых коммунальных отходов расположен под шахтой загрузочной воронки. Он оборудован гидравлическим приводом для осуществления регулирования скорости подачи бытовых отходов. Привод подающего органа регулируется как по частоте циклов, путем изменения числа оборотов привода, так и по величине хода подающего устройства. Механизм подачи сбрасывает твердые коммунальные отходы из загрузочной шахты на первый валок решетки. Все режимы подачи отходов на сжигание настраиваются в прямой зависимости от влажности и калорийности исходного загружаемого ТКО в котельный агрегат.

Колосниковая решетка системы «Дюссельдорф» состоит из шести валков длиной 4,0 метра и диаметром 1,5 метра. Валки установлены в виде ступеней с общим уклоном относительно горизонтальной плоскости 30°. Валки набраны из колосников. По длине окружности валка находится десять рядов колосников, с определенными зазорами между колосниками, через которые осуществляется подача воздуха под слой сжигаемого мусора. Кроме того, за счет подачи воздуха снизу, происходит охлаждение колосников.

Подогретый первичный воздух для сжигания мусора поступает в воронки, расположенные под каждым колосниковым валком из подающего короба через индивидуальные шибера.

Боковые воздухоподающие устройства, расположенные в воронке, распределяют воздух равномерно по всей ширине валка. Одна его часть поступает непосредственно на обшивку решетки, а вторая часть – сбоку во внутрь валков.

Воздух для сжигания отходов, проходит через щели между колосниками валковой решетки в толщу слоя мусора в топочную камеру.

Каждый валок имеет свой вариаторный привод, соединенный с помощью шестерни с валом валка через редуктор. Число оборотов при поступательном ходе можно установить в диапазоне от 1 - до 6 об/мин.; при возвратном ходе от 2 - до 12 об/мин.

Возможность изменения оборотов отдельных валков устанавливается по режимной карте, для регулирования процесса сжигания при различных свойствах городского мусора.

Колосниковая решетка работает следующим образом:

- Стол питатель сбрасывает порции отходов по всей ширине валковой решетки на первый валок с высоты 1 – 1,5 м на слой топлива.

- Вращение валков может настраивается с различным числом оборотов. Привод через вариатор обеспечивает требуемое число оборотов вращения валков, в зависимости от необходимого срока пребывания отходов в топке. Скорости валков выставляются по режимной карте.

- Отходы волнообразно перемещаются с валка на валок, разрыхляются и рассыпаются. Под каждый валок колосниковой решетки подается первичный воздух.

- По длине топочная камера подразделяется на три условные зоны горения: на двух верхних валках (1-й и 2-й), осуществляются сушка и воспламенение ТКО, а при поступлении питателем свежих порций на горящий слой имеет место их нижнее возгорание. Разогрев слоя отходов горячими газами сверху способствует их быстрейшему воспламенению в этой зоне.

- На следующих двух валках (3-й и 4-й), осуществляется активное горение отходов ярким светящимся пламенем равномерно по всей ширине колосниковой решетки.

- Последние два валка (5-й и 6-й) обеспечивают догорание отходов и образование шлаков - отходы от сжигания твердых коммунальных отходов, содержащие преимущественно оксиды кремния, железа, и алюминия

- Основная масса первичного воздуха подается в зону активного горения, но в зависимости от теплотехнических характеристик ТКО соотношения расходов воздуха, поступающих в различные зоны решетки, может изменяться в процессе эксплуатации, с помощью подвалковых поворотных заслонок (шиберов). Процент открытия подвалковых шиберов выставляются в соотношении по режимной карте.

- Под каждым валком через воронки просыпается мелкие фракции шлака и ТКО, поступающие в шнековый транспортер, далее которым транспортируется просыпь в скребковый транспортер.

- Для полного охлаждения с шестого валка шлак сбрасывается в мокрый шлакоудалитель представляющий собой скребковый транспортер. Корпусы шнекового и скребкового транспортера заполнены водой. Вода создает гидрозатвор от выдувания первичного воздуха, препятствует подсосу воздуха в котел через шахту сброса шлака с валка 6, а также охлаждается шлак для дальнейшей транспортировки.

- Медленно движущийся наклонный скребковый транспортер выносит шлак над уровнем воды, вода стекает из шлака, и освобожденный шлак от воды, и подается на ленточный транспортер, где смешивается с золой и пылью, уловленными в электрофильтре - отходы газоочистки при сжигании твердых коммунальных отходов малоопасные

- На ленточном транспортере из смеси шлака и золы - шлакозольной массы производится отбор черного металла электромагнитом, прессуется в брикеты и сдается предприятиям Вторчермет.

- Далее шлакозольная масса поступает в бункер накопитель емкостью 360 мЗ , откуда двумя грейферными кранами, грузоподъемностью 2,0 тонны, загружается на самосвалы и вывозятся на полегон ООО «Сфера-М» (ст. Незлобная) для размещения. Выход шлакозолы составляет 25-30 % от количества обезвреженных коммунальных отходов.

В топочной камере происходит основной процесс горения. Над валками №3 и №4 расположены две стабилизирующие горелки, производительностью до 1000 нмЗ/час по газу. Они предназначены для розжига и стабилизации горения в зоне активного горения отходов.

Максимальная температура в зоне горения достигается 1260ºС

Для качественного сжигания летучей золы в верхней части топочной камеры и в первом вертикальном газоходе, в определенные зоны подается вторичный воздух под давлением. Таким образом, при высоких температурах предотвращается химический недожог в летучей золе и дополнительное охлаждение перегретых газов.

При сжигании отходов образуется тепловая энергия, которая используется для выработки энергии пара в котельном агрегате. Далее тепловая энергия пара и горячей воды используется для потребителей и собственных нужд.

Котлоагрегат оборудован трехступенчатой сухой системой очистки дымовых газов.

Первая ступень очистки находится в топке котла: дымовые газы более 2 секунд выдерживаются при температуре свыше 850°С, что обеспечивает разложение диоксинов. Также в котле происходит нейтрализация оксидов азота.

Во втором и третьем вертикальных газоходах котельного агрегата, в нижней их части, крупные частицы дымовых газов падают в специальный бункер, и удаляются из котла через мокрый шлакоудалитель. Происходит предварительная очистка дымовых газов.

Дымовые газы, полученные от сжигания, поступают в систему газоочистки – электрофильтр УГ2-3-53БШ. КПД электрофильтра составляет 98,5 %.

Электрофильтр УГ2-3-53БШ - это газоочистительный аппарат, представляет собой трехпольный фильтр с горизонтальным ходом газа. Каждое поле состоит из следующих основных элементов: осадительные и коронирующие электроды, система механизмов встряхивания ударно-молоткового типа, а также дополнительное оборудование, которое включает в себя форкамеры, газораспределительные решетки, механизмы вибровстряхивания бункеров, механизмы встряхивания решеток.

Процесс очистки газов в электрофильтрах протекает следующим образом: дымовые газы, содержащие взвешенные частички золы и пыли, равномерным потоком проходят через неоднородное электрическое поле постоянного направления и высокой напряженности, которое создается между осадительными и коронирующими электродами. К положительному полюсу выпрямителя присоединяются и заземляются осадительные электроды, а коронирующие электроды подключаются к отрицательному полюсу и изолируются от земли. При подаче на электроды тока высокого напряжения в электрофильтре между электродами возникает электрическое поле, напряженность которого изменяется путём регулирования напряжения. При увеличении напряжения до определенной величины между электродами образуется коронный разряд. В зоне короны происходит ударная ионизация газа с образованием большого количества ионов и электронов. Положительные ионы быстро достигают коронирующего электрода, а отрицательные ионы и электроны, двигаясь под действием электрического поля и участвуя в беспорядочном тепловом движении газовых молекул, сталкиваются со взвешенными в газе частицами золы, адсорбируются ими, в результате чего частицы пыли, приобретают электрический заряд. Заряженные частицы золы и пыли под действием электрического поля движутся к электродам и оседают на них, выделяясь из газового потока. Большая часть взвешенных частиц осаждается на осадительных электродах, так как только незначительная часть взвешенных частиц, находящихся вблизи коронирующих электродов, заряжается положительно. Для очистки поверхностей электродов от золы и пыли используются механизмы встряхивания ударно- молоткового типа. Пыль ссыпается в сборные бункеры, откуда удаляется при помощи аппаратов пылеудаления (пылеуборки).

Пылеуборка - комплекс оборудования, предназначенный для сбора, кратковременного хранения и удаления пыли, собранной в электрофильтре. Состоит из бункеров накопителей пыли, со встроенными сетками, встряхиваемые вибраторами, питателей – дозаторов пыли, шнековых транспортеров пыли. Они транспортируют пыль на ленточный конвейер, на котором смешивается со шлаком от сжигания отходов в котле. Для предотвращения запыления транспортерного отделения пыль перед подачей на ленточный конвейер смачивается водой.

После очистки дымовые газы через дымосос поступают в дымовую трубу Н=65 м и выбрасывается в атмосферу. На выходе из электрофильтра проводится отбор анализов и мониторинг присутствия или отсутствия выбросов вредных веществ.

Характеристика котлоагрегата ЧКД ДУКЛА:

- Паропроизводительность максимальная — 45 тонн в час.

- Паропроизводительность минимальная с выдерживанием параметров

- 18 тонн в час. - Максимальное давление перегретого пара - 12,7 кгс/см2.

- Максимальная температура перегретого пара - 250°С.

- Номинальная температура питательной воды - 105°С.

- Максимальное количество сжигаемых твердых коммунальных отходов с теплотой сгорания 800-2500 ккал/кг - 15 тонн в час.

- Температура дымовых газов в топке котла - 850°С.

- Температура дымовых газов перед подачей в электрофильтр 200 °С

Проектная производительность предприятия по сжиганию отходов составляет 157 000,0 тонн в год. В 2020 году принято и обезврежено 62388,07 тонн отходов.

Снабжение предприятия энергоносителями осуществляется из сетей газо-, водо- и электроснабжения города Пятигорска.

По договору с ПТП Пятигорское - филиала «СКВК», АО «ПТЭК» использует городскую питьевую воду, как для собственных бытовых нужд, так и для производственных нужд. Для производственных нужд питьевая вода поступает от городских сетей водоснабжения в резервуары сырой воды (аварийный запас воды для эксплуатации котельной). Два резервуар представляют собой железобетонные конструкции, находящиеся под слоем грунта, около насосной станции по 1000 м3 каждый.

Далее насосами сырой воды вода поступает по подземным водопроводам в котельный цех для производства и в систему пожаротушения. Таким образом, вся внутренняя водопроводная сеть постоянно находится под избыточным давлением. На насосной станции находится пять насосов сырой воды с разной производительностью и мощностью. Прежде чем вода поступит в котельный агрегат, она проходит систему химводоподготовки и деаэрирование.

Сброс сточных вод с территории предприятия осуществляется в сети канализации города Пятигорска по двум выпускам: выпуск №1 – производственные и ливневые стоки, выпуск №2 – хозяйственно-бытовые стоки. Контроль качества сточных вод производится по договору с ГУП СК «Ставрополькрайводоканал» - «Кавминводоканал».

Выработанный пар от котельного агрегата используется на: собственные нужды, подача потребителям тепловой энергии, аппараты воздушного охлаждения.

В собственных нуждах пар используется: на подогрев первичного воздуха, в деаэрационную установку, и другие теплообменники.

Потребителям тепловой энергии поставляется не только пар, но и в виде горячей воды после теплообменников.

Излишки пара, не потребленные собственными нуждами и потребителями тепловой энергии, направляются на аппараты воздушного охлаждения (АВО), с возвратом в виде конденсата обратно на деаэрационную установку, соответственно обратно в котел. АВО представляют собой комплекс теплообменников (7 блоков) с вентиляторами (14 вентиляторов), 3-х ступенчатого преобразования пара обратно в конденсат. А конденсат перекачивается насосами в деаэратор.

Производственные стоки, перед тем как попасть в канализационные сети, проходят свою систему очистки (отстойники). Так как на производстве используется система повторного использования дренажных вод, то в канализационные сети поступает минимум воды, в основном от непрерывной продувки котлоагрегата и линий периодической продувки котлоагрегата.

По договору с АО «ПТЭК», Центром лабораторного анализа и технических измерений (ЦЛАТИ) г. Ставрополь ежеквартально проводятся замеры уходящих дымовых газов на содержание загрязняющих веществ, контроль вывозимой шлакозольной смеси по классу опасности (стабильно определяется как 4 класс опасности), эффективность работы эл. фильтров (КПД). Силами лаборатории АО «ПТЭК» проводится контроль за технологией сжигания ТКО, наличием недожега в шлакозольной смеси.

Весь инженерно-технический персонал АО «ПТЭК» имеет высшее образование и стаж работы на АО «ПТЭК» от 5 до 30 лет.